KRCAM(F)-230D - автоматизированная станция намотки катушек ВОГ

- Любые методы намотки: квадрупольный, октопольный, шахматный (D-CYL) и др.;

- Диаметр оболочки наматываемого волокна: 100-300 мкм;

- Максимальная скорость намотки: 40 оборотов/мин.;

- Точность позиционирования вала: 1°;

- Радиальное биение вала: 0.02 мм;

- Эффективное смещение шпинделя: не менее 60 мм;

- Максимальная скорость перемещения подвижного вала: не менее 80 мм/с;

- Повторяемость позиционирования шпинделя: 0.01 мм

- Точность определения длины отрезка волокна: не более 0.1%

- Диапазон устанавливаемых значений натяжения волокна при намотке: 5-20 г. с точностью 1.5 г.

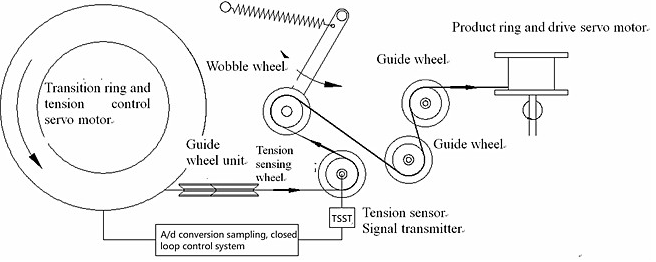

Система имеет функцию контроля натяжения волокна и модуль определения длины волоконного контура. Если натяжение волокна превышает заданное пороговое значение, станок автоматически предупреждает оператора и прекращает выполнение потенциально нежелательного действия.

Передаточную катушку можно легко разобрать/собрать. Оператор может настраивать расстояние между выводом волокна и шпинделем. Также система имеет систему наблюдения, позволяющую контролировать и наблюдать процесс намотки в режиме реального времени.

Гибкое программное обеспечение позволяет устанавливать значения положения подвижек, параметры их перемещения, диаметр волокна, катушки, натяжения намотки, скорость вращения вала и др. Также система отражает и сохраняет такие параметры как количество оборотов катушки, количество слоёв, координаты направляющей головки.

Ряд элементов станции, с которых осуществляется подача волокна при намотке, может перемещаться в пространстве относительно других частей, например, вала с каркасом наматываемого контура. Эта уникальная особенность позволяет осуществлять всевозможные методы намотки, как простой, симметричные (квадрупольный, октопольный, гексадепольный).

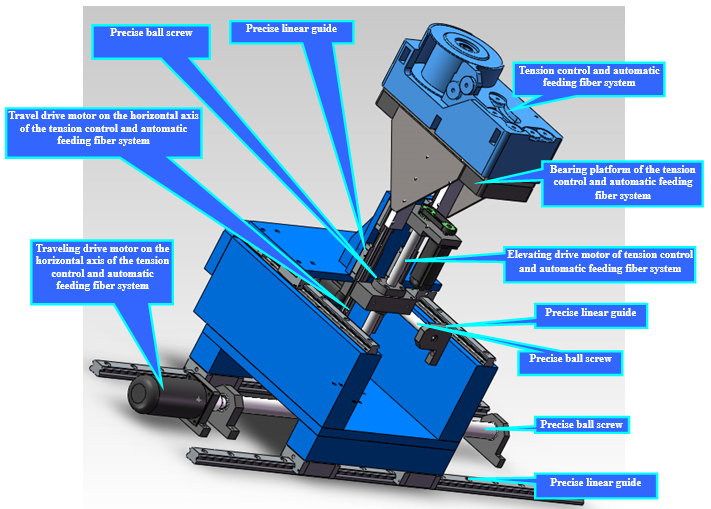

Особенностью конструкции станции является возможность точного перемещения механизма подачи волокна относительно наматываемой катушки.

Намотка и перемотка оптического волокна может осуществляться в автоматическом, полуавтоматическом и ручном режимах. В процессе работы можно приостанавливать процесс, изменять направление и параметры намотки в любой момент.

Функциональность, безопасность, стабильность и ремонтопригодность системы лежат в основе конструкции. Соответствующие стандарты использовались при проектировании всех составляющих элементов. Следует отметить, что производитель всегда принимает во внимание рабочие условия заказчиков и налаживает диалог с операторами систем для удовлетворения потребностей заказчика.

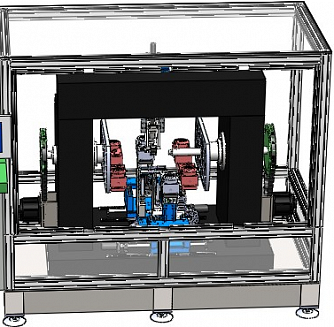

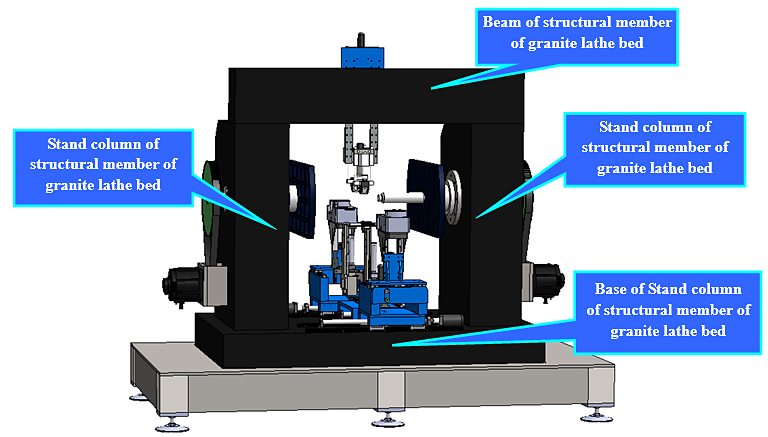

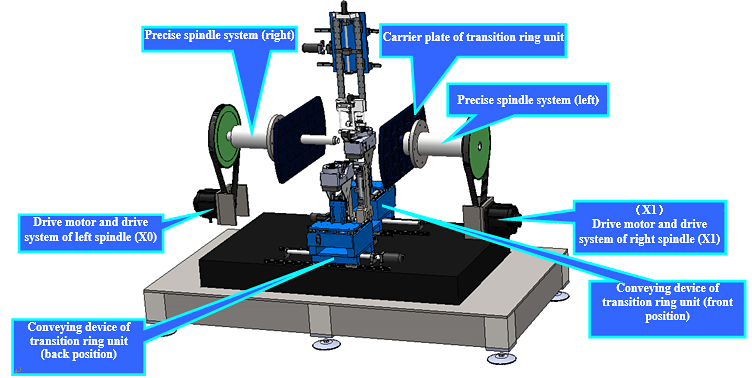

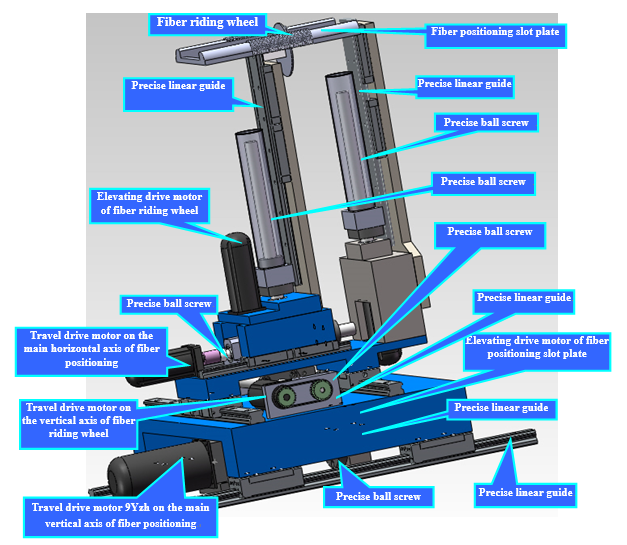

Составляющие намоточного станка:

- Основание;

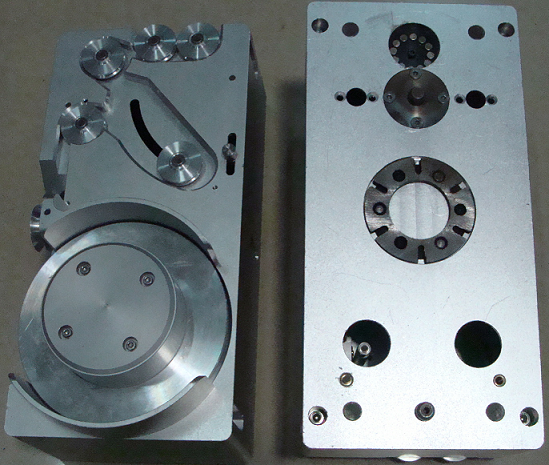

- Прецизионная шпиндельная система;

- Система контроля натяжения и автоматизированная система подачи волокна;

- Автоматическая система позиционирования элементов;

- Система позиционирования наматываемого волокна;

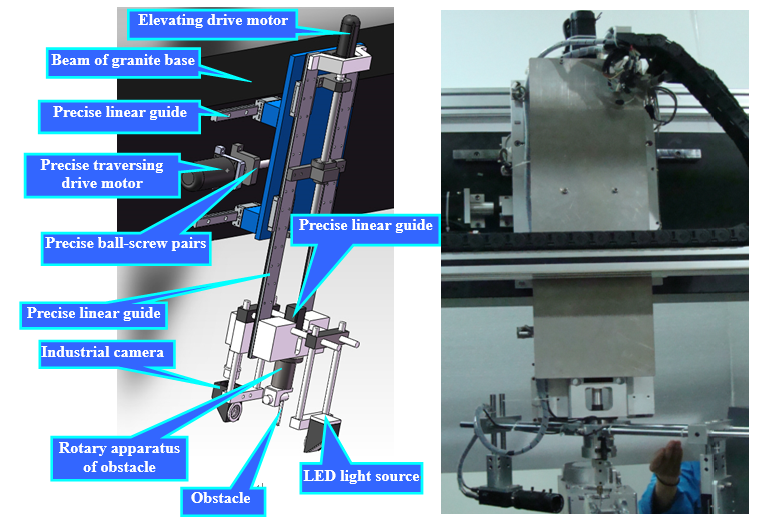

- Система видеонаблюдения;

- Система контроля.

Состоит из станины, левого/правого шпиндельного модуля и верстака. Является основной частью и в основном поддерживает как постоянную, так и динамическую нагрузку в процессе работы оборудования. Поэтому эта часть должна быть крайне жёсткой и занимать наибольшую часть массы и объёма системы.

Система контроля натяжения и автоматизированная система подачи волокна

Стоит отметить, что получение обратной связи позволяет осуществлять точный контроль натяжения и снизить вибрации, оказывающие серьёзное влияние на качество намотки. Для стабилизации положения элементов конструкции в неё включён модуль контроля натяжения от Fuji Electric.

Позиционирование осуществляется соответствующим пятикоординатным механизмом. Когда волокно находится в начале нового слоя, его положение по разным причинам отклоняется от исходного значения. Волокно заходит в V-образную канавку двух направляющих пластин, а затем располагается в необходимом месте. После чего волокно приподнимается колесом подающего модуля и пластины отводятся в стороны. Таким образом волокно располагается необходимым образом. Колесо подающего модуля может перемещаться в пространстве с целью расположения волокна как можно ближе к поверхности наматываемой катушки, таким образом свободный отрезок волокна имеет минимальную длину, что повышает устойчивость катушки к вибрациям.

Система видеонаблюдения

| Параметр | Значение | Ед. измерения |

|---|---|---|

| Максимальный диаметр волокна | 0,5 | мм |

| Питание | Трёхфазное, AC 380 В (10%), 50/60 Гц |

|

| Потребляемая мощность | < 6 | кВт |

| Масса | ≤ 5000 | кг |

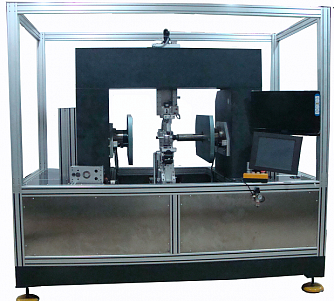

| Габариты | 2520 х 1320 х 2350 | мм |

| Количество шпинделей | 2 |

|

| Привод шпинделя | Два 2 кВт AC сервопривода | Вт |

| Максимальная скорость вращения шпинделя | 60 | обороты/мин |

| Точность выставления положения шпинделя | < 1 | градус |

| Максимальная скорость намотки | ≥ 10 | м/мин |

| Точность выставления углового положения шпинделя | < 1 | градус |

| Радиальное биение шпинделя | 0,02 | мм |

| Точность позиционирования подвижного модуля | 0,005 | мм |

| Смещение левого и правого модуля при намотке | ≥ 100 | мм |

| Диаметр наматываемой катушки | ≤ 200 | мм |

| Диапазон значений контроллируемого натяжения | 5 - 30 | г |

| Разброс значения контролируемого натяжения | < 1,5 | г |

| Разброс значений контролируемого натяжения при включении и выключении системы | ± 2 | г |

| Увеличение изображения | ≥ 40 раз |

|

| Разрешение изображения | < 480P |

|

- Изготовление катушек ВОГ с любым методом намотки оптического волокна. Внешний диаметр контура - до 200 мм. Внешний диаметр оптического волокна - до 0.5 мм. Длина волокна - до 3 км.