Система лазерного наклёпа (лазерного ударного упрочнения, LSP) – современный подход обработки металлов

Большое количество современных технологических процессов научной и промышленной сферы включают в себя этап упрочняющей обработки металла, повышающей его эксплуатационные характеристики. Существует множество видов обработки, одним из которых является технология лазерного наклёпа или лазерного ударного упрочнения (laser shock peening – LSP).

Этот метод представляет собой высокотехнологичный инновационный подход, основанный на использовании плазменной ударной волны, созданной мощным лазерным лучом. Он позволяет значительно улучшить защиту металлических материалов от старения, истирания и коррозии.

Ключевые преимущества метода лазерного наклёпа включают:

- Бесконтактность.

- Отсутствие термического воздействия на изделие.

- Высокую управляемость.

- Сильный упрочняющий эффект.

Принцип обработки с помощью лазерного ударного упрочнения основывается на использовании лазера высокой мощности в качестве источника бомбардирования.

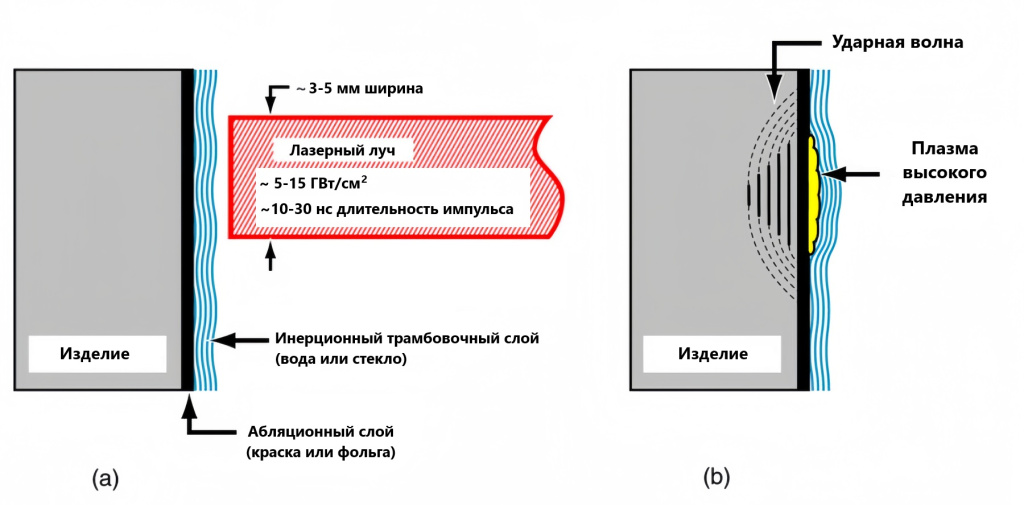

На поверхность металла наносятся два слоя: абляционный (поглощающий) и инерционный (удерживающий). В качестве поглощающего слоя используются черная краска и алюминиевая фольга. Главная задача этого покрытия заключается в защите изделия от лазерного ожога. Поглощая энергию лазерного излучения, оно начинает испаряться, создавая эффект плазменной защиты. Время воспламенения плазмы составляет всего несколько наносекунд. Расширяясь, она создает давление отдачи, что приводит к образованию ударных волн. Второй слой – удерживающий. Он выполняет несколько важных функций: препятствует распространению плазмы, увеличивая пиковое давление ударной волны, а также продлевает ее воздействие за счет отражения. Обычно в качестве удерживающего слоя используется вода и стекло K9. Если амплитуда ударной волны превышает динамический предел текучести материала, то при прохождении ударной волны образуется пластическая деформация. Она создает градиент остаточных напряжений сжатия под поверхностью изделия, который уменьшается с увеличением глубины.

Таким образом, энергия от образующейся плазмы взаимодействует с металлом и упрочняет его за счет изменения микроструктуры материала. Принцип работы метода схематично изображен на рисунке ниже.

Преимущества обработки методом лазерного упрочнения:

- Повышение износостойкости, прочности и срока службы изделия.

- Отсутствует оплавление поверхности.

- Возможность обработки изделий сложной формы.

- Возможность обработки локальных участков.

- Отсутствует изменение макроструктуры изделия.

- Отсутствует необходимость в дополнительной обработке поверхности.

- Снижение затрат на дальнейшее техническое обслуживание изделия.

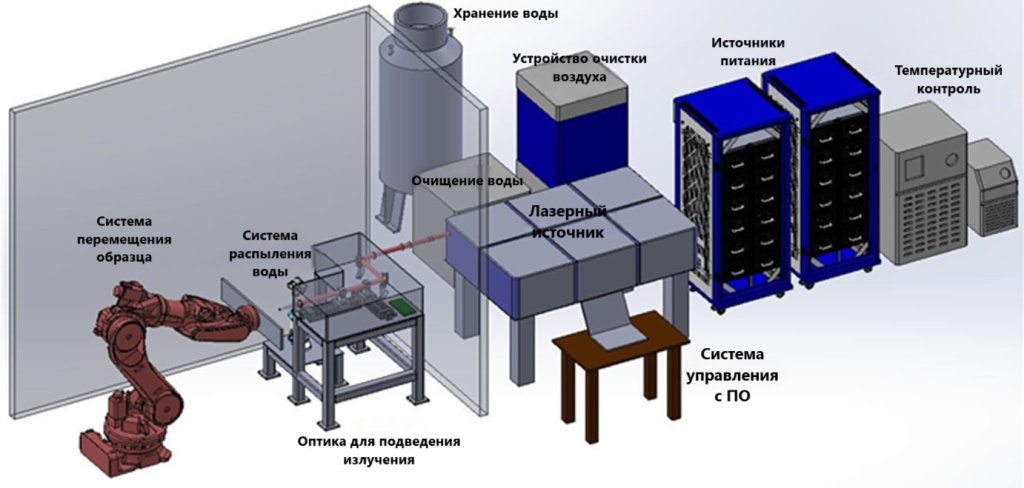

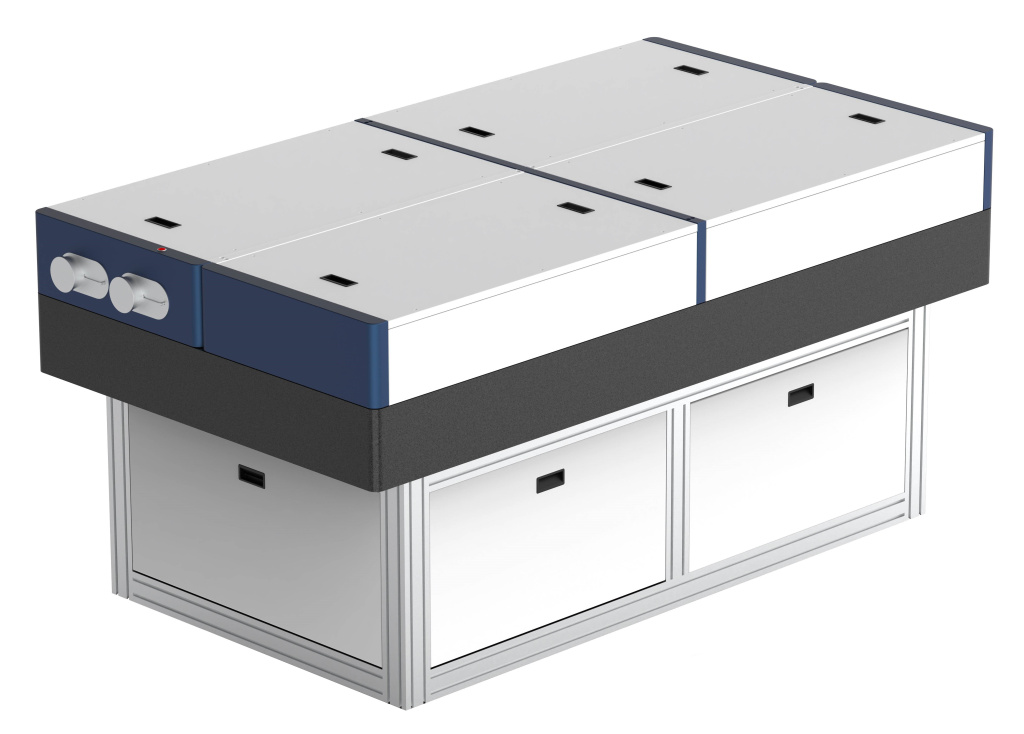

Готовое решение системы лазерного наклёпа включает в себя:

- Лазерный источник.

- Оптика для подведения излучения.

- Держатель образцов.

- Роботизированная или координатная система перемещения образца.

- Оптический стол.

- Пульт управления с программным обеспечением.

- Система охлаждения и обеспечения режима.

- Система диагностики PDV, допплеровского измерения скорости ударной волны (дополнительно, в решение входит одночастотный лазер на 1,5 мкм, система разветвителей и циркуляторов, фотодетекторы, программное обеспечение, может быть дооснащено системой VISAR).

При создании системы лазерного наклёпа для оптимального подбора устройств необходимо обратить внимание на следующие параметры:

- Глубина остаточного напряжения (residual stress depth) (единицы мкм - несколько мм).

- Скорость обработки, частота повторения лазера (0,1 Гц, 1 Гц, 5 Гц, 10 Гц, 50 Гц, 100 Гц, 500 Гц, 10 кГц).

- Тип обрабатываемого материала: титановые сплавы, алюминиевые сплавы, сталь специальных марок, инструменты, другие металлы, специальные соединения.

- Требуется односторонняя или двусторонняя обработка.

- Уровень энергии и диаметр пучка лазерного импульса.

- Степень перекрытия лазерных пучков.

- Тип защитного слоя и поверхностной жидкости.

- Необходимые опции мониторинга и регулировки следующих параметров: энергии, длительности импульса, профиля пучка.

На нашем сайте представлен широкий ассортимент импульсных лазеров, подходящих для использования в качестве источника излучения для метода лазерного ударного упрочнения.

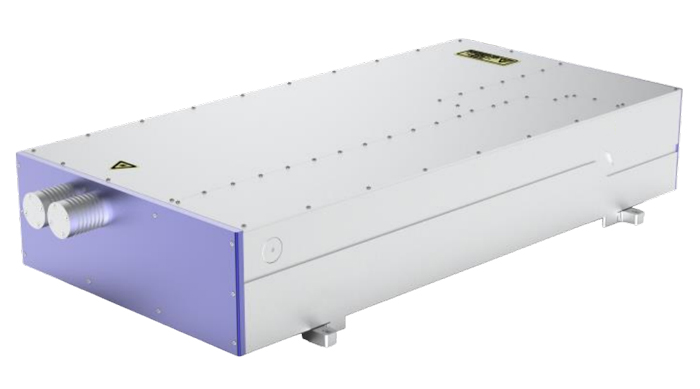

Раздел импульсных твердотельных лазеров с высокой энергией>>>

| Серия | LR-C | LR-B | LR-H |

|---|---|---|---|

|

|

|

|

|

Длина волны, нм

|

266 – 1064 | 266 – 1064 | 355 – 1064 |

|

Энергия, Дж

|

0,17 – 6 | 0,05 – 2 | 9 - 50 |

|

Частота повторения, Гц

|

10 | 0,1 | 5 |

|

Длительность импульса, нс

|

8 – 10 | 10 -15 | 8 – 25 |

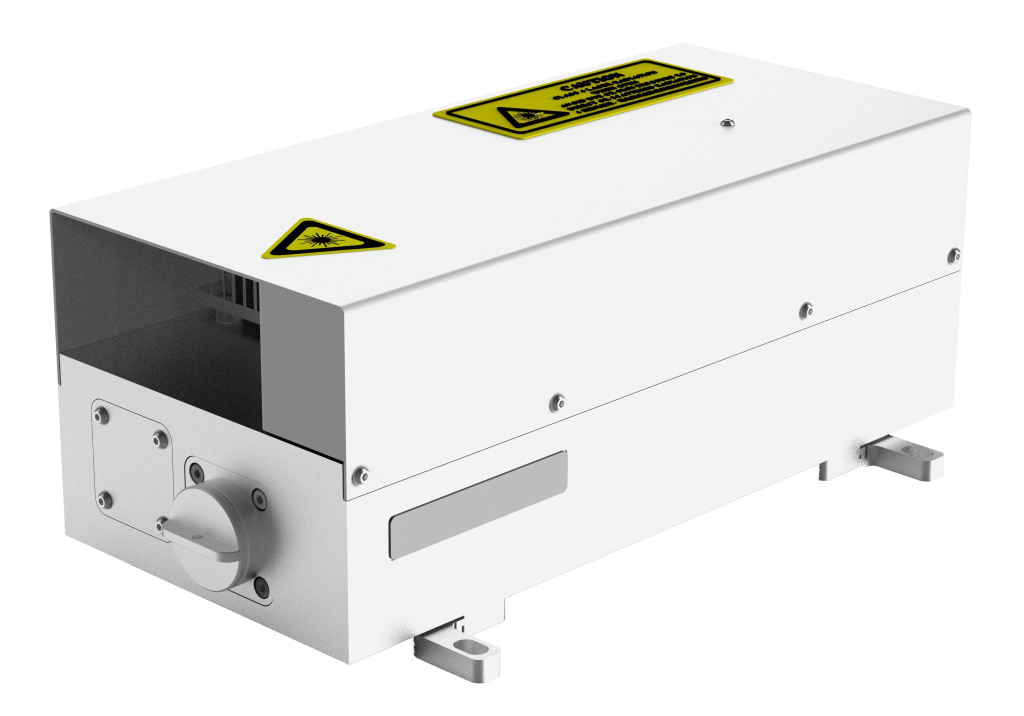

Наносекундные Nd:YAG и Nd:YLF лазеры с диодной накачкой>>>

| Серия | T-D | NS | TBT |

|---|---|---|---|

|

|

|

|

|

Длина волны, нм

|

266 – 1064 | 266 – 1570 | 532 – 1064 |

|

Энергия, мДж

|

10 – 120 | 25 – 1000 | 25 – 200 |

|

Частота повторения, Гц

|

10 – 20 | 100 | 100 – 500 |

|

Длительность импульса, нс

|

8 – 10 | 5 – 12 | 10 |

Основные преимущества представленных моделей лазеров:

- Высокое качество пучка.

- Высокая стабильность энергии.

- Равномерная интенсивность.

- Защита от внешних вибраций.

- Широкий диапазон характеристик.

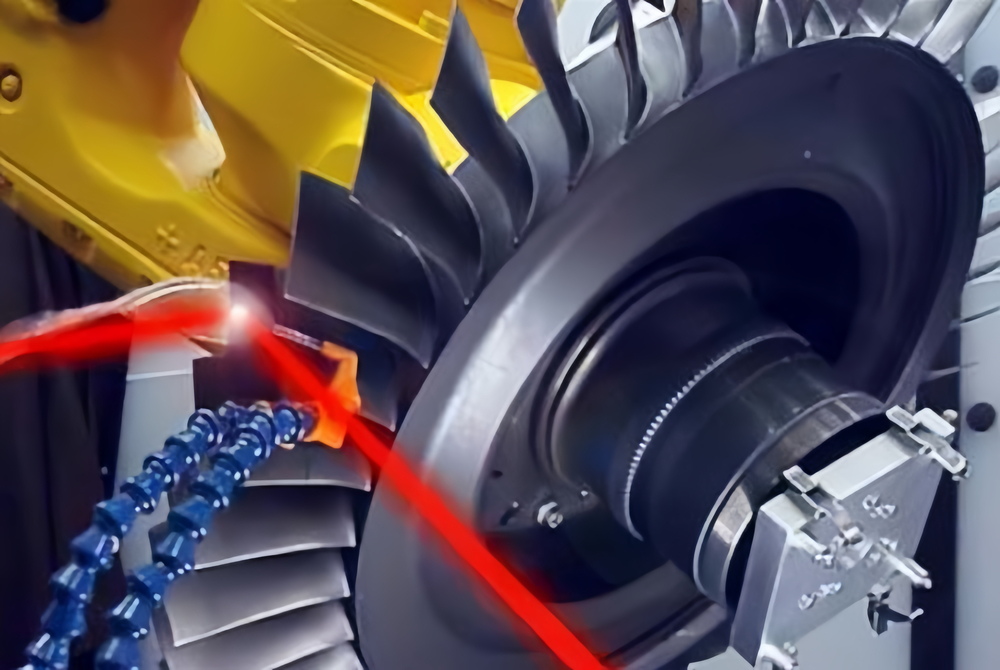

Метод лазерного наклёпа широко применяется для упрочнения металлических компонентов оборудования, испытывающих высокий уровень вибрации, трения и нагрузки:

- Аэрокосмическая промышленность: повышение износостойкости компонентов двигателя, лопастей турбины, вентилятора и компрессора, тормоза и шасси, сварных деталей из титана и алюминия, крепежные детали.

- Машиностроение и автомобилестроение: повышение прочности деталей двигателей, шестерней и валов.

- Энергетическая промышленность: обработка поверхности лопастей турбин, деталей двигателей, а также металлических компонентов и узлов.

- Оборонная промышленность: обработка металлических деталей и поверхностей оборудования.

- Медицинская промышленность: повышение адгезии и биосовместимости медицинских изделий и протезов, прочности медицинских инструментов.

Компания «Специальные Системы. Фотоника» является официальным дистрибьютором представленных решений и оказывает техническую поддержку на территории России и ЕАЭС.

Для получения дополнительной информацией и оформления заказа вы можете связаться с нашими специалистами, которые помогут подобрать оптимальное решение под ваши задачи.