Выбор двигателя для моторизированных позиционеров

Современная промышленность и робототехника немыслимы без высокоточных систем управления движением, где ключевую роль играют электродвигатели. Среди них особое место занимают шаговые двигатели и серводвигатели – два принципиально разных типа приводов, каждый из которых доминирует в своей нише благодаря уникальным эксплуатационным характеристикам.

Шаговые двигатели, с их простотой управления и высокой точностью позиционирования без обратной связи, нашли широкое применение в 3D-принтерах, ЧПУ-станках и медицинском оборудовании. В то же время серводвигатели, обеспечивающие динамичное изменение скорости, высокий момент на низких оборотах и работу в замкнутой системе управления, незаменимы в робототехнике, автоматизированных производственных линиях и других задачах, требующих адаптивности и плавности хода.

Однако выбор между этими технологиями не всегда очевиден: он зависит от множества факторов – от требуемой точности и быстродействия до бюджетных ограничений и энергоэффективности. В данном материале мы проведем детальный анализ обоих типов двигателей, сравнив их:

- Принцип работы

- Способ управления

- Технические характеристики

- Различия в прецизионности

- Области применения

Это позволит инженерам и разработчикам систем автоматизации принимать обоснованные решения при выборе привода для конкретных задач.

Принцип работы

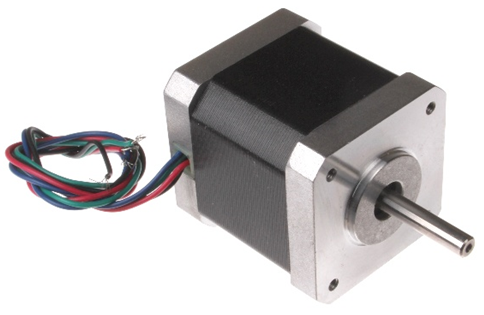

1. Шаговый двигатель

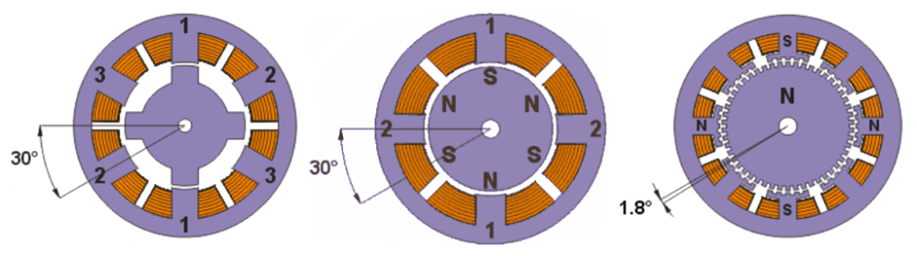

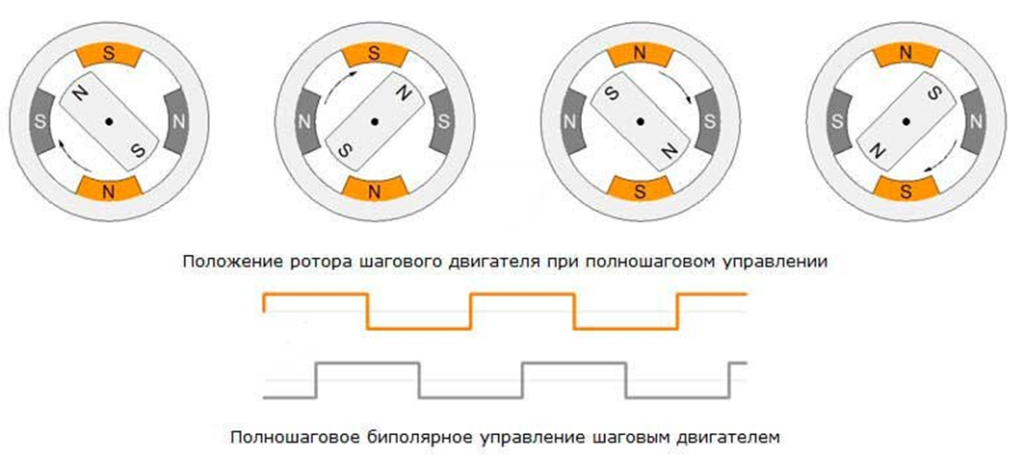

Шаговый двигатель преобразует электрические импульсы в дискретные механические перемещения, работая по принципу электромагнитного взаимодействия между обмотками статора и магнитным ротором. Основу конструкции составляет статор с несколькими обмотками, которые при последовательном включении создают вращающееся магнитное поле, и ротор - либо из постоянного магнита, либо из магнитомягкого материала с зубчатой структурой. При подаче тока на первую обмотку ротор поворачивается, занимая положение равновесия относительно активного полюса. Последовательное переключение обмоток заставляет ротор совершать шаги – отсюда и название двигателя.

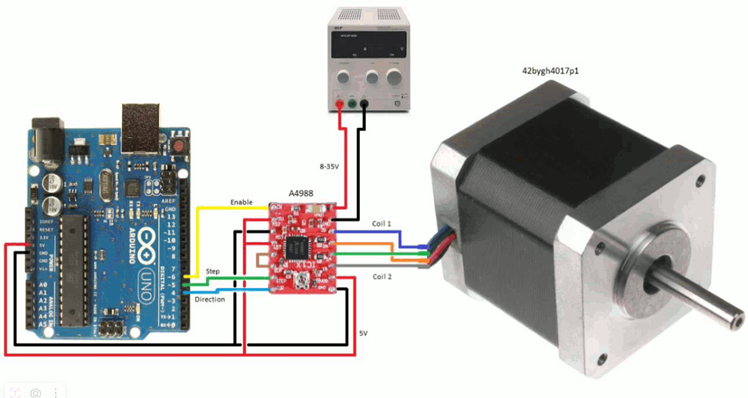

В реальных устройствах применяется сложная зубчатая структура статора и ротора (особенно в гибридных моделях), позволяющая достигать высокой точности позиционирования с типичным шагом от 0,9° до 5°. Например, двигатель с шагом 1,8° выполняет 200 шагов на полный оборот. Для управления используется специальный драйвер, который подает импульсы тока на обмотки в строгой последовательности. Частота импульсов определяет скорость вращения, а их количество – угол поворота вала.

2. Серводвигатель

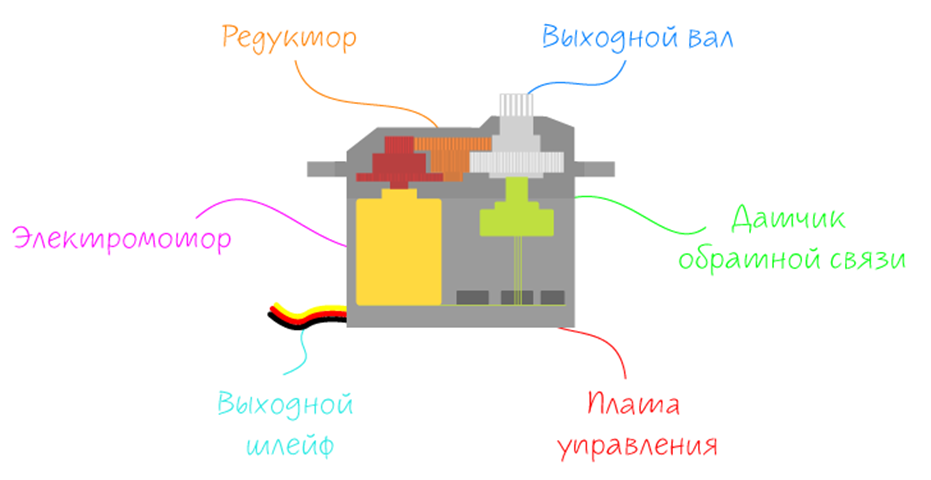

Серводвигатель представляет собой замкнутую электромеханическую систему, обеспечивающую высокоточное управление положением, скоростью и моментом. В отличие от шаговых двигателей, работающих в разомкнутом контуре, сервосистема постоянно контролирует свое состояние через датчики обратной связи, что позволяет достигать исключительной точности даже при переменных нагрузках.

На изображении ниже схематично представлен сервопривод, состоящий из нескольких ключевых компонентов. Редуктор преобразует высокоскоростное вращение вала двигателя в более медленное, но мощное движение выходного вала, увеличивая крутящий момент. Электродвигатель (чаще всего бесщеточный или коллекторный) создает первоначальное вращение, получая управляющие сигналы от системы контроля. Датчик обратной связи (энкодер или резольвер) непрерывно отслеживает положение и скорость выходного вала, передавая данные в управляющую систему для коррекции ошибок. Выходной шлейф обеспечивает электрическое соединение между датчиком и контроллером, передавая сигналы обратной связи. Плата управления (контроллер) анализирует данные с датчика, сравнивает их с заданными параметрами и регулирует работу двигателя через ШИМ-сигналы, обеспечивая точное позиционирование и плавность хода. Вместе эти элементы образуют замкнутую систему автоматического регулирования, характерную для сервоприводов.

Способ управления

1. Шаговый двигатель

Управление шаговым двигателем реализуется через специализированный драйвер, который преобразует управляющие сигналы в токовые импульсы для обмоток статора. Основные методы управления включают:

| Полношаговый режим | Полушаговый режим | Микрошаговый режим |

|

|

|

Для управления шаговыми двигателями применяются различные типы сигналов. Наиболее распространены импульсные входы STEP/DIR, где каждый импульс соответствует одному шагу, а уровень сигнала DIR определяет направление вращения. В промышленных системах могут использоваться аналоговые сигналы, а современные драйверы часто оснащаются цифровыми интерфейсами типа RS-485 или CANopen. Скорость вращения регулируется частотой управляющих импульсов, которая в высокопроизводительных драйверах может достигать 100 кГц, а плавность разгона и торможения обеспечивается постепенным изменением этой частоты.

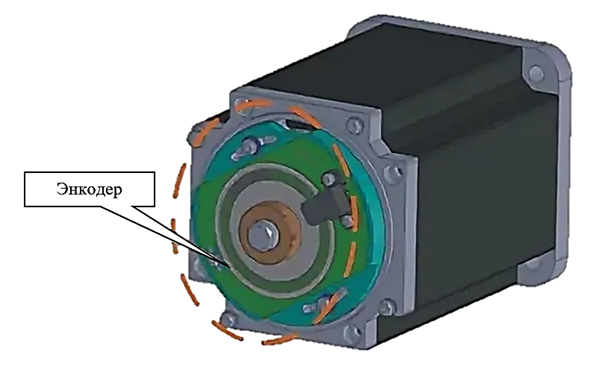

Хотя шаговые двигатели традиционно работают в разомкнутом контуре управления, современные системы все чаще оснащаются энкодерами для компенсации возможной потери шагов. Другие распространенные проблемы, такие как перегрев, решаются оптимальным выбором рабочего тока и введением пауз между импульсами, а резонансные явления устраняются либо переходом на микрошаговый режим, либо применением механических демпферов. Современные интеллектуальные драйверы предлагают дополнительные функции, включая автоматическую настройку тока, адаптивное управление ускорением, компенсацию резонансных частот и диагностику в реальном времени, что значительно расширяет область применения шаговых двигателей в прецизионных системах позиционирования.

2. Серводвигатель

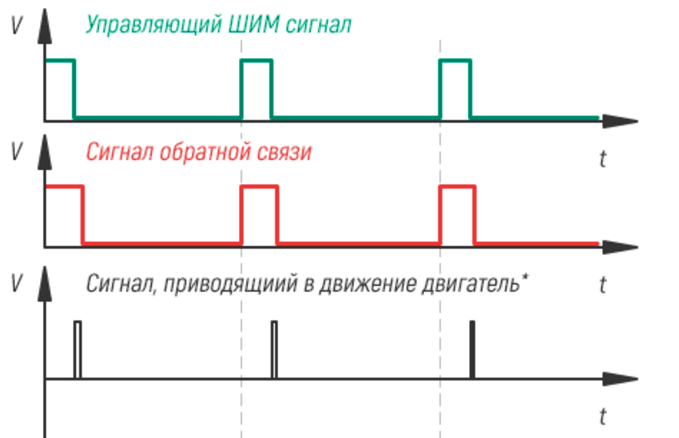

Серводвигатель управляется по замкнутой системе с обратной связью, где контроллер постоянно сравнивает заданные параметры движения с фактическими показателями, получаемыми от датчика положения (энкодера или резольвера). При получении управляющего сигнала система сначала определяет целевое положение, скорость или крутящий момент, после чего электродвигатель начинает движение. Встроенный датчик с высокой частотой обновления (до 1 МГц в прецизионных системах) непрерывно передает данные о реальном положении вала в контроллер. Специализированный алгоритм (обычно ПИД-регулятор) вычисляет ошибку – разницу между заданным и фактическим положением – и формирует корректирующий сигнал. Этот сигнал через широтно-импульсный модулятор (ШИМ) регулирует ток в обмотках двигателя, обеспечивая точное достижение целевой позиции.

Особенность сервоуправления заключается в динамической адаптации: система автоматически подстраивает параметры работы под изменяющуюся нагрузку, компенсируя инерцию, люфты и внешние возмущения. В современных сервоприводах используются дополнительные функции: подавление вибраций через адаптивные фильтры, прогнозирующее управление на основе математических моделей, синхронизация нескольких осей через промышленные сети (EtherCAT, PROFINET). Благодаря такому подходу серводвигатель поддерживает стабильную работу при высоких скоростях (до 6000 об/мин) и обеспечивает исключительную точность позиционирования.

Технические характеристики

1. Шаговый двигатель

|

Преимущества:

|

Недостатки:

|

2. Серводвигатель

|

Преимущества:

|

Недостатки:

|

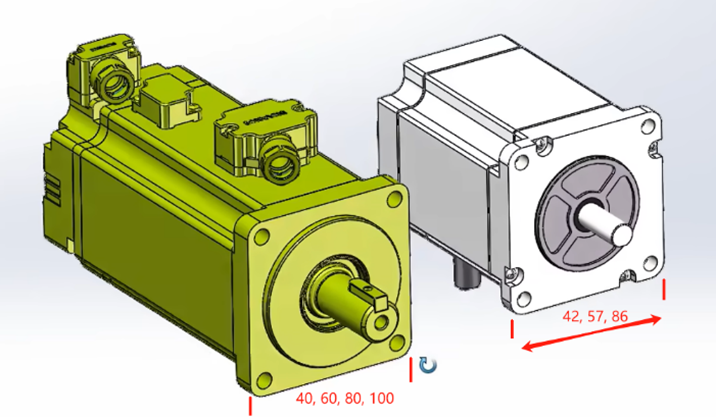

Размеры монтажных фланцев

|

|

Шаговый двигатель: 42x42, 57x57, 86x86 и 110x110 мм. Серводвигатель: 40x40, 60x60, 80x80, 100x100 и 130x130 мм. |

Различия в прецизионности

1. Шаговый двигатель

Шаговые двигатели демонстрируют различную степень прецизионности в зависимости от своей конструкции и режима управления. Наиболее распространенные двухфазные модели обеспечивают базовый угол шага 1,8° (200 шагов на оборот) или 0,9° (400 шагов на оборот), в то время как пятифазные двигатели предлагают более высокую точность с шагом 0,72° (500 шагов на оборот) или 0,36° (1000 шагов на оборот). Однако современные технологии управления позволяют значительно повысить точность позиционирования за счет микрошагового режима, когда стандартный шаг дробится на 16, 32, 64, 128 или даже 256 микрошагов. Это дает возможность получать исключительно малые углы поворота: 1.8°, 0.9°, 0.45°, 0.36°, 0.225°, 0.18°, 0.1125°, 0.09°, 0.072°, 0.05625°, 0.045°, 0.036°, 0.028125°, 0.018°, 0.0144°, 0.014°.

Особенно важно отметить, что такие высокоточные режимы работы доступны как для двухфазных, так и для пятифазных гибридных шаговых двигателей, хотя пятифазные конструкции изначально обеспечивают более плавное движение благодаря меньшему базовому углу шага.

2. Серводвигатель

Ключевым элементом прецизионности является энкодер, установленный на заднем конце вала двигателя. В сервосистемах применяются два основных типа датчиков: инкрементальные (инкрементные) и абсолютные энкодеры.

Для инкрементального энкодера с разрешением 2500 линий на оборот (стандартный вариант) реальная точность значительно повышается за счет технологии интерполяции сигнала в драйвере. Базовое разрешение 2500 импульсов/оборот увеличивается в 4 раза (квадратурное декодирование) до 10000 импульсов/оборот, что дает угловое разрешение 0,036° на импульс. Однако современные сервоприводы дополнительно используют цифровую интерполяцию, повышая это значение до 16-256 раз, что позволяет достигать разрешения до 0,0009°.

Еще более высокая точность достигается с 17-битными (131072 импульса/оборот) и 20-битными (1048576 импульсов/оборот) абсолютными энкодерами. Например, 17-битный энкодер обеспечивает угловое разрешение 0,0027466° (примерно 9,9 угловых секунд), что в 655 раз точнее стандартного шагового двигателя с шагом 1,8°.

Область применения

1. Шаговые двигатели нашли широкое применение в различных областях благодаря своей способности обеспечивать точное позиционирование без использования датчиков обратной связи.Основные сферы их использования включают:

- Системы позиционирования средней точности.

- Приложения с низкой скоростью и ускорением.

- Системы, требующие удержания положения без питания.

- Приложения с небольшими нагрузками.

| Система оптического позиционирования для микроскопии | Роботизированная система для лабораторных исследований | Система 3D-печати |

|

|

|

|

Описание: Разработка системы оптического позиционирования с использованием шагового двигателя для точного перемещения оптических головок в микроскопах. Преимущества: Высокая точность перемещений до 0,25 мм, возможность совмещения перемещений с другими этапами. |

Описание: Создание роботизированной системы с шаговым двигателем для автоматизации лабораторных исследований и экспериментов. Преимущества: Повышение скорости и точности выполнения лабораторных процедур, возможность интеграции с различными лабораторными приборами. |

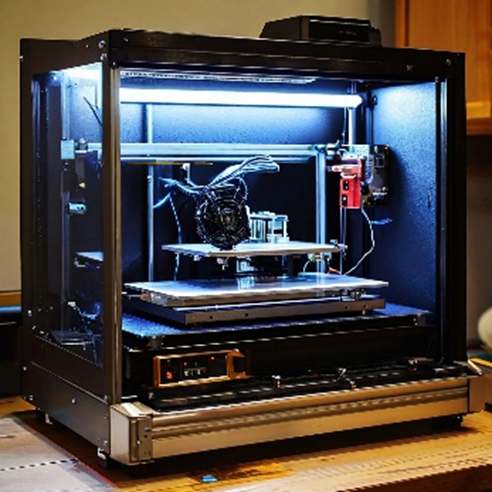

Описание: Интеграция шагового двигателя в систему 3D-печати для точного позиционирования печатающей головки и создания сложных трехмерных объектов. Преимущества: Повышение точности печати, возможность работы с различными материалами и улучшение качества конечных изделий. |

2. Серводвигатели используются в задачах, требующих высокой динамики, точности и надежности. Их ключевые преимущества – быстрое реагирование на управляющие сигналы, стабильность работы под нагрузкой и точное поддержание заданных параметров движения.

Основные области применения:

- Высокоточное и высокоскоростное позиционирование.

- Быстрое ускорение и замедление.

- Четкая синхронизация и координация между несколькими осями.

Серводвигатели открывают новые возможности для высокоточного позиционирования. Среди решений, разработанных на их основе, можно выделить:

| Автоматизированная линия сборки электронных компонентов |

Анализ поверхности (микроскопия) |

Лазерная резка |

|

|

|

|

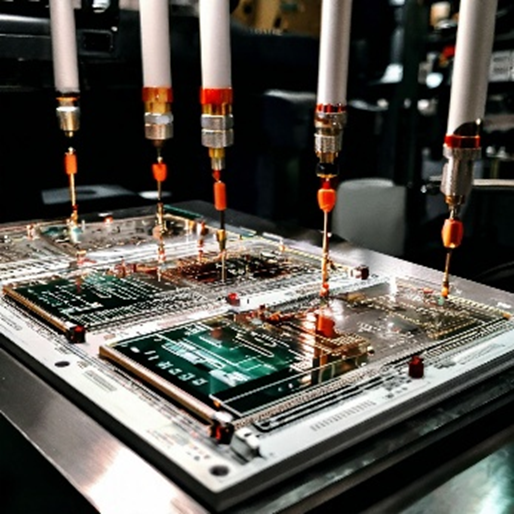

Описание: Использование позиционеров в автоматизированной линии сборки для точного монтажа электронных компонентов на печатных платах. Преимущества: Повышение точности монтажа, увеличение производительности линии сборки. |

Описание: Позиционеры применяются в анализе поверхности для перемещения оптических компонентов с высокой точностью и стабильностью. Преимущества: Это позволяет проводить исследования и контролировать качество поверхности с минимальными погрешностями. |

Описание: Сервопривод может управлять движением лазерного луча и контролировать процесс резки материалов. Преимущества: стабильное и непрерывное движение, короткое время динамического отклика, что обеспечивает гладкую поверхность реза. |

В зависимости от технических требований, для каждого из предложенных позиционеров, можно выбрать соответствующий тип двигателя:

- KA - высокоточные моторизированные трансляторы

- PA - моторизированные трансляторы

- KAxx-Z - высокоточные вертикальные моторизированные трансляторы

- PAxx-Z - моторизированные вертикальные трансляторы

- TBR(F) - моторизированные поворотные платформы

- XY - моторизированные двухосевые позиционеры

- XYR - моторизированные трехосевые позиционеры

Готовые решения:

- Моторизированные трансляторы с шаговым двигателем

- Моторизированные двухосевые позиционеры с шаговым двигателем

- Моторизированные трансляторы с сервоприводом

- Моторизированные трансляторы с сервоприводом и растровой линейкой

Компания «Специальные Системы. Фотоника» является официальным дистрибьютором представленных решений и оказывает техническую поддержку на территории России и ЕАЭС.

Наши специалисты будут рады предоставить любую дополнительную информацию и подобрать оптимальное решение для ваших задачи. Для оформления заказа или получения консультации, пожалуйста, свяжитесь с нами.